溶融亜鉛めっきの特性

鉄は強いが錆やすい欠点がある。

鉄を錆から防止する方法は種々ありますが、長期にわたり最も経済的で耐蝕性に優れているのが、溶融亜鉛めっきです。

弊社の厳しい品質管理体制でのめっき生産工程は鉄をより美しく、より丈夫にするため「鉄を錆から守る」特効薬として、あらゆる分野の鉄製品に生命を与えています。

耐食性に優れています。

溶融亜鉛めっきは防錆作用に優れ、強力な保護被膜と電気化学的防食作用によって、あらゆる分野(大気中・水中・海水中・土壌)の鉄製品に利用されています。

経済的に富んだ防食方法です。

長期的に防錆効果があり、塗装と比較してもほとんど補修する必要がなく、コストが抑えられ経済的です。

隅々までむらなくめっきができます。

ボイラー・タンク・パイプのような中空体の製品などの内側まで亜鉛がゆきわたることで、内外面問わず錆を防ぐことができます。

密着性にすぐれています。

溶融亜鉛めっき皮膜は、鉄と亜鉛の合金反応で形成された合金層の上に純亜鉛層が付着しており、密着性に優れ、衝撃・摩擦などに強く、剥離しにくいのが特長です。

溶融亜鉛めっきの加工工程

①脱脂

油脂類を除去します。加温した12~15%のアルカリ脱脂液(苛性ソーダ)に浸漬します。

②酸洗

さび・黒皮(ミルスケールなどの酸化被膜)を除去します。6~10%の塩酸に浸漬します。

③フラックス

被めっき面を清浄にし、めっきまでのさびを防ぎます。28~35%の塩化アンモニウム溶液に浸漬します。

④めっき

溶融亜鉛と鉄の合金反応によるめっき被膜を形成させます。450℃前後の溶融亜鉛に浴に浸漬します。

⑤冷却

合金反応を止め安定しためっき面をつくります。通常、温水に浸漬しますが、歪発生が想定される場合は空冷します。

⑥仕上

不めっき、剥離、たれ、かすびきその他外観を検査し、社内基準及び仕様に応じて、ヤスリ・サンダーなどで仕上げ・補修を行います。

⑦検査・試験

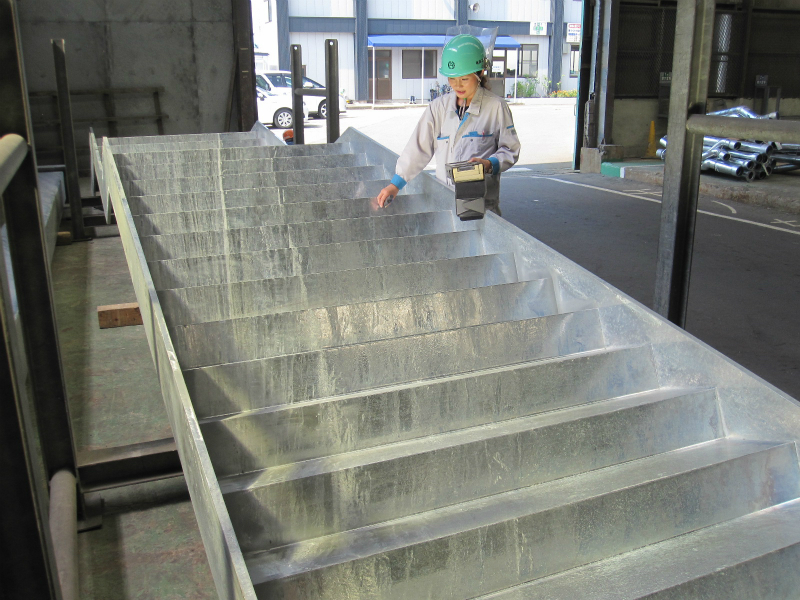

電磁式膜厚計による膜厚試験及び外観を試験します。

溶融亜鉛めっきの設備・機械

めっき・加工処理設備

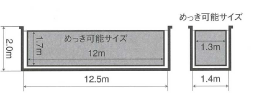

第一工場(大型めっき工場)

| 長さ(L)×幅(W)×深さ(D) | ||

| 脱脂槽 | 13,500×1,700×1,800 | 1基 |

| 脱脂水洗槽 | 13,500×1,500×1,800 | 1基 |

| 酸洗槽 | 13,500×1,700×2,000 | 3基 |

| 水洗貯留槽 | 13,500×1,700×1,800 | 1基 |

| フラックス槽 | 12,500×1,400×1,900 | 1基 |

| めっき釜 | 12,500×1,400×2,000 | 1基 |

| 冷却槽 | 13,000×1,600×1,700 | 1基 |

| 集塵装置 | ||

| 単独走行式 めっきクレーン |

1.4ton×8レーン |

大型めっき槽 12.5(L)×1.4(B)×2.0(D)

生産能力 月間 1,500ton

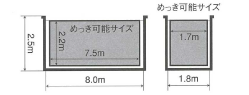

第二工場(中型めっき工場)

| 長さ(L)×幅(W)×深さ(D) | ||

| 脱脂槽 | 11,000×2,000×2,000 | 2基 |

| 脱脂水洗槽 | 11,000×2,000×2,000 | 1基 |

| 酸洗槽 | 11,000×2,000×1,700 11,000×2,000×2,500 |

2基 1基 |

| 鋳物処理槽 | 4,500×2,000×1,700 | 1基 |

| 水洗貯留槽 | 11,000×2,000×1,700 | 1基 |

| フラックス槽 | 9,000×2,000×1,700 | 1基 |

| めっき釜 | 8,000×1,800×2,500 | 1基 |

| 冷却槽 | 9,000×2,200×2,400 | 1基 |

| 集塵装置 | ||

| 単独走行式 めっきクレーン |

1.4ton×6レーン |

中型めっき槽 8.0(L)×1.8(B)×2.5(D)

生産能力 月間 1,500ton

その他の設備

| 矯正プレス | 100ton 1基 30ton 1基 |

|---|---|

| 試験設備 | JIS ・ 外国規準 1式 |

| 廃水処理装置 | 1式 |

| 白錆防止設備 | 1式 |

| トラックスケール | 40ton 1基 |

Copyright © 2008 ARITA INDUSTRIES Co., Ltd. All Rights Reserved